Aplicación de α-alúmina en nuevoscerámica de alúmina

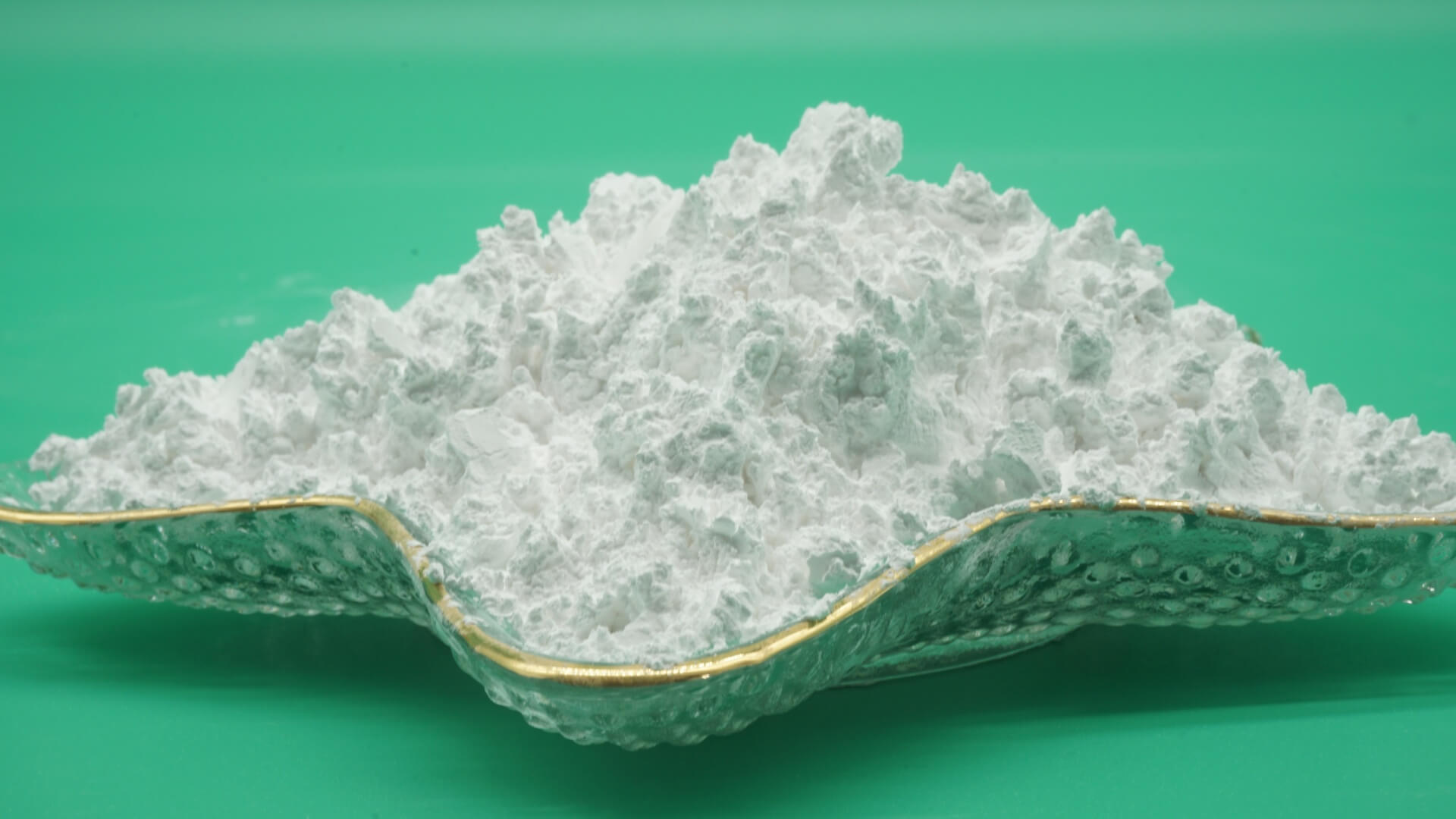

Si bien existen diversas variedades de nuevos materiales cerámicos, estos pueden dividirse a grandes rasgos en tres categorías según sus funciones y usos: cerámica funcional (también conocida como cerámica electrónica), cerámica estructural (también conocida como cerámica de ingeniería) y biocerámica. Según las diferentes materias primas utilizadas, se pueden clasificar en cerámica de óxido, cerámica de nitruro, cerámica de boruro, cerámica de carburo y cerámica metálica. Entre ellas, la cerámica de alúmina es muy importante, y su materia prima es polvo de α-alúmina de diversas especificaciones.

La α-alúmina se utiliza ampliamente en la producción de diversos materiales cerámicos nuevos gracias a su alta resistencia, dureza, resistencia a altas temperaturas, resistencia al desgaste y otras excelentes propiedades. No solo es una materia prima en polvo para cerámicas de alúmina avanzadas, como sustratos para circuitos integrados, gemas artificiales, herramientas de corte y huesos artificiales, sino que también se puede utilizar como portador de fósforo, materiales refractarios avanzados y materiales especiales de molienda. Con el desarrollo de la ciencia y la tecnología modernas, el campo de aplicación de la α-alúmina se está expandiendo rápidamente, al igual que la demanda del mercado, y sus perspectivas son muy amplias.

Aplicación de α-alúmina en cerámicas funcionales

Cerámica funcionalSe refieren a cerámicas avanzadas que utilizan sus propiedades eléctricas, magnéticas, acústicas, ópticas, térmicas, etc., o sus efectos de acoplamiento para lograr una función específica. Poseen múltiples propiedades eléctricas, como aislamiento, dieléctricas, piezoeléctricas, termoeléctricas, semiconductoras, conductividad iónica y superconductividad, por lo que tienen múltiples funciones y aplicaciones extremadamente amplias. Actualmente, las principales que se han puesto en práctica a gran escala son las cerámicas aislantes para sustratos y encapsulados de circuitos integrados, las cerámicas aislantes para bujías de automoción, las cerámicas dieléctricas para condensadores, ampliamente utilizadas en televisores y grabadoras de vídeo, las cerámicas piezoeléctricas con múltiples usos y las cerámicas sensibles para diversos sensores. Además, también se utilizan para tubos emisores de luz de lámparas de sodio de alta presión.

1. Cerámica aislante de bujías

La cerámica aislante para bujías es actualmente la principal aplicación de cerámica en motores. Gracias a su excelente aislamiento eléctrico, alta resistencia mecánica, resistencia a altas presiones y resistencia al choque térmico, las bujías aislantes de alúmina se utilizan ampliamente en todo el mundo. Los requisitos para la α-alúmina en bujías son los micropolvos de α-alúmina bajos en sodio, con un contenido de óxido de sodio ≤ 0,05 % y un tamaño de partícula promedio de 325 mesh.

2. Sustratos de circuitos integrados y materiales de embalaje

Las cerámicas utilizadas como materiales de sustrato y de embalaje son superiores a los plásticos en los siguientes aspectos: alta resistencia de aislamiento, alta resistencia a la corrosión química, alto sellado, prevención de la penetración de humedad, nula reactividad y ausencia de contaminación del silicio semiconductor ultrapuro. Las propiedades de la α-alúmina requeridas para sustratos de circuitos integrados y materiales de embalaje son: coeficiente de expansión térmica de 7,0 × 10⁻¹/℃, conductividad térmica de 20-30 W/K·m (temperatura ambiente), constante dieléctrica de 9-12 (1 MHz), pérdida dieléctrica de 3-10⁻¹ (1 MHz), resistividad volumétrica >10⁻¹-10⁻¹ Ω·cm (temperatura ambiente).

Con el alto rendimiento y la alta integración de los circuitos integrados, se plantean requisitos más estrictos para los sustratos y materiales de embalaje:

A medida que aumenta la generación de calor del chip, se requiere una mayor conductividad térmica.

Con la alta velocidad del elemento computacional, se requiere una constante dieléctrica baja.

Se requiere que el coeficiente de expansión térmica sea cercano al del silicio. Esto impone mayores requisitos a la α-alúmina, es decir, que se desarrolle en dirección a una alta pureza y finura.

3. Lámpara emisora de luz de sodio de alta presión

Cerámica finaFabricados con alúmina ultrafina de alta pureza como materia prima, poseen características como resistencia a altas temperaturas, resistencia a la corrosión, buen aislamiento, alta resistencia, etc., y son un excelente material cerámico óptico. Los policristalinos transparentes, fabricados con alúmina de alta pureza con una pequeña cantidad de óxido de magnesio, óxido de iridio o aditivos de óxido de iridio, y obtenidos mediante sinterización atmosférica y sinterización por prensado en caliente, resisten la corrosión del vapor de sodio a alta temperatura y se pueden utilizar como lámparas emisoras de luz de sodio de alta presión con alta eficiencia lumínica.

Aplicación de α-alúmina en cerámica estructural

Como materiales biomédicos inorgánicos, los materiales biocerámicos no presentan efectos secundarios tóxicos en comparación con los materiales metálicos y poliméricos, y presentan buena biocompatibilidad y resistencia a la corrosión con los tejidos biológicos. Su valor es cada vez mayor. La investigación y las aplicaciones clínicas de los materiales biocerámicos han evolucionado desde la sustitución y el relleno a corto plazo hasta la implantación permanente y firme, y desde materiales biológicamente inertes hasta materiales biológicamente activos y materiales compuestos multifásicos.

En los últimos años, porosocerámica de alúminaSe han utilizado para fabricar articulaciones esqueléticas artificiales, articulaciones de rodilla artificiales, cabezas femorales artificiales, otros huesos artificiales, raíces dentales artificiales, tornillos de fijación ósea y reparaciones corneales debido a su resistencia a la corrosión química, resistencia al desgaste, buena estabilidad a altas temperaturas y propiedades termoeléctricas. El método para controlar el tamaño de poro durante la preparación de cerámica de alúmina porosa consiste en mezclar partículas de alúmina de diferentes tamaños, impregnarlas con espuma y secarlas por aspersión. Las placas de aluminio también pueden anodizarse para producir poros microporosos direccionales de tipo canal a escala nanométrica.